为了保证直线导轨的长期正常运行,良好的润滑状况是必不可少的本文将就直线导轨的润滑的相关问题做一次集中的解答。

1.润滑的目的是什么?

给直线导轨加注润滑剂的目的是为了防止直线导轨内部的轨道面与滚动体之间的金属接触、减少摩擦和磨损、从而防止发热和烧结。当轨道面与滚动体的接触面形成充分的油膜时,也具有降低因负荷而产生的接触应力的效果。保证充分形成油膜,对确保直线导轨的可靠性是十分重要的。

2.直线导轨润滑剂的如何选择?

要充分发挥出直线(滚动)导轨的性能,就必须根据直线导轨的形式、负荷、速度等,选择合适的润滑剂种类和润滑方法。但是,与滑动导轨相比,滚动导轨对润滑剂的依赖性极小,所以供油量小、补给间隔也长,能大幅地减轻维护管理的工作。直线导轨所用的润滑剂大致可分为润滑脂和润滑油两种。最近,IKO也开发出了一种既非润滑脂也非润滑油的液晶润滑剂

3. 润滑脂牌号如何选择?

IKO直线导轨一般用锂皂基润滑脂(JIS稠度编号2号),用于重负荷时,推荐使用含极压添加剂的润滑脂。标准品封入润滑脂的牌号请参考表1。

表1 标准品封入润滑脂一览↓

在洁净环境和高真空环境下,可以使用以合成油为基础油的润滑脂或锂系以外的皂基等、在低发尘低挥发方面性能优异的润滑脂。在这些环境下使用时,直线导轨在符合使用条件的同时,必须充分考虑如何满足润滑性能,比如需要注意CG2润滑脂在高温环境易枯竭、氟系润滑脂会导致POM树脂老化等等。各牌号润滑脂的参数请参考表2。

表2 用于直线导向设备的润滑脂品牌↓

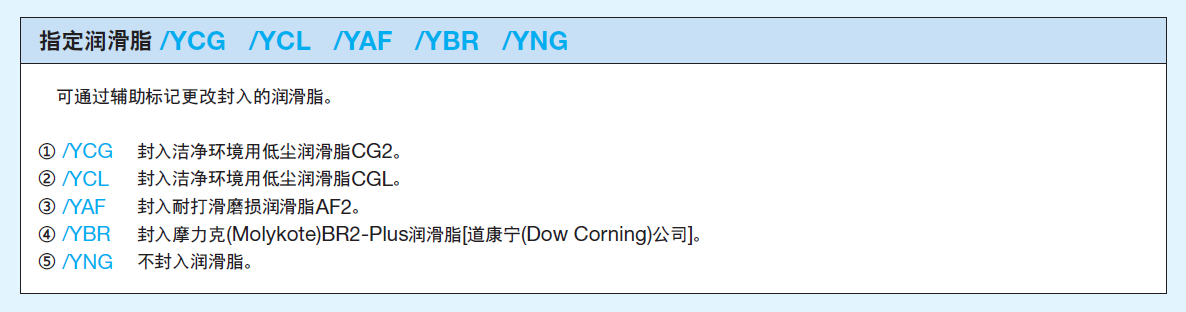

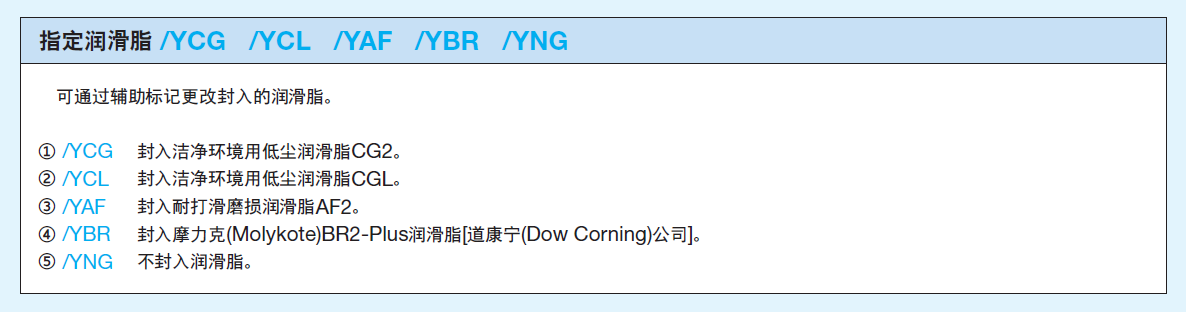

4. 客户想封入指定的润滑脂该如何对应?

可在标准型号后面添加辅助标记或咨询IKO。

5. 润滑脂的补给间隔是多长?

即使是高质量的润滑脂,其性能也会随运行时间而老化,因此必须进行适当补充(一般仅靠出厂状态封入的润滑脂,大概运行600km就耗尽)。润滑脂的补给间隔因条件而异,一般为每6个月一次,对于长距离往复运动的机械等,推荐每3个月加一次润滑脂。

内置“C-lube自润滑部件”的直线导轨实现了长时间免维护,省去了直线导轨不可缺少的供油装置和加油工时,可大幅降低维护成本。欲了解更多,请点击这里 。

6. 选用了C-LUBE自润滑直线导轨,为什么还是短期磨损?

一般自润滑直线导轨,单靠内置的C-LUBE里面的油份可实现20000km以上免润滑维护。如果出现短期磨损,有可能是以下两个原因:

① 温度过高。内置C-LUBE的直线导轨最高使用温度为80℃,如果超出这个温度,会导致C-LUBE内部油份加速渗出,进而缩短润滑寿命。

② 行程过短。滑块运行时行程较短的话,滚动体不能在滑块内部循环一圈,无法将C-LUBE中的油份带出,可能会产生无润滑的微动磨损(关于微动磨损,以后有机会再细聊)。建议行程要在滑块长度的3倍以上,润滑脂才能涂布到全部滚动体。

7. 润滑脂应该如何加注?

从脂嘴或油孔等注脂口充分注入润滑脂,直到排出旧润滑脂为止。加注后进行磨合运行的话,多余的润滑脂会被排出到直线导轨外面,将排出的润滑脂去除后再开始正式运行。

润滑脂的加注量大致为直线导轨内部空间容积(具体型号可咨询IKO)的1/3~1/2左右的比例,初次从脂嘴加注润滑脂时,会有一部分损失在加注路径内,因而有必要考虑该损失部分。

一般加注润滑脂后,运动阻力有增大的倾向。排出多余的润滑脂后,再进行10~20次往复的磨合运行的话,可得到更小的稳定的运动阻力。

此外,对于运动阻力大、会带来问题的用途,也可减少润滑脂的加注量,但是要保证所加注的量不影响润滑性能。

8. 不同润滑脂是否可以混合使用?

将不同种类的润滑脂混合,有可能会使基础油、皂基、添加剂的性状发生变化,极度降低润滑性能,产生因添加剂的化学变化等带来的故障(尤其是不能将氟系润滑脂与其他润滑脂混合使用)。所以请将旧的润滑脂完全去除后,再加注新的润滑脂。

9. 油润滑时,该如何选择?

用润滑油润滑时,负荷越大,越应选择高粘度的润滑油;速度越高,越应选择低粘度的润滑油。常常有重负荷作用的直线导向设备使用68mm^2/s左右的润滑油,而对于轻负载高速运动的直线导向设备则使用13mm^2/s左右的润滑油。

另外,需要注意的是,与脂润滑不同,油润滑时,受到重力的影响,有可能油份到不了各个轨道(参考下图)。此时,需要对油路特殊处理才能保证润滑到位。因此,油润滑时需要和客户确认导轨安装布置(水平安装、竖直安装、横向安装)情况。

10. 导轨立轴使用时的滴油问题,该如何对应?

立轴使用时,由于油份的自重,外加滑块侧面密封垫片的刮擦,经过一段时间,油份会汇聚于滑轨下端,最终滴落。如果对滴油比较在意,推荐设置一个承油托盘。